数字でみる特徴

ツノダは、日々のものづくりの中で「確かな品質」と「柔軟な対応力」を積み重ねてきました。ここでは、私たちの歩みや強みを“数字”という形でご紹介します。

少量であれば製品単価が圧倒的に安く済み、発注してから手元に届く納期も短いという特長があります。同じ品質で大量に加工するのには不向きですが、加工方法や作業者の技量によっては、金型ではできない加工も可能です。

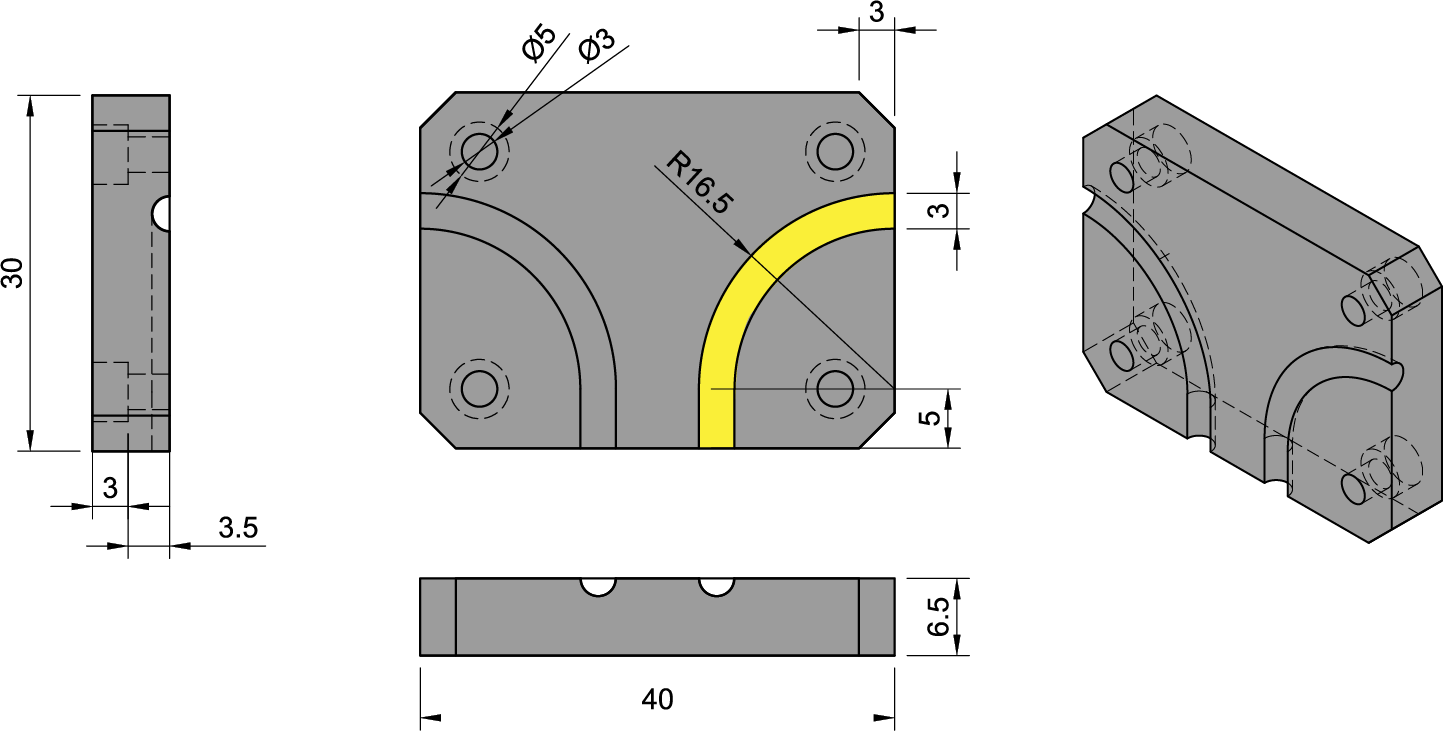

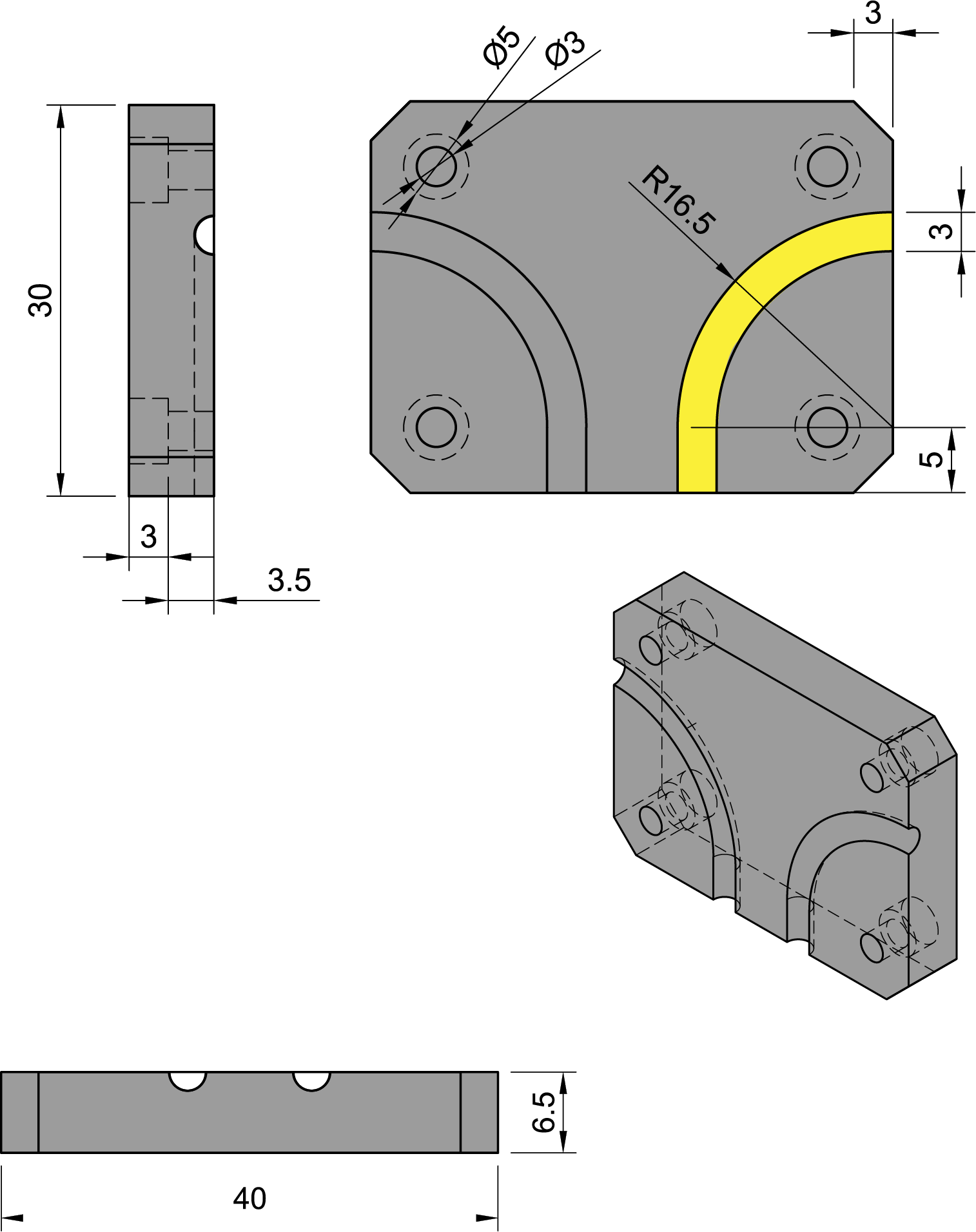

様々な工業用素材の中でも、ゴムはとても特徴的。よく馴染み、元の形に戻ろうとする性質があります。一方で、その弾性ゆえに高精度加工をすることが大きな課題となります。そのようなゴムを、独自の技術とユニークなツールを駆使して高精度に加工します。金型による製品に引けを取りません。むしろ、切削加工の方が精度よく製作できることさえあります。

切削加工は、小ロット・多品種に向いています。寸法や形状を色々試したい、金型を製作する前に条件を少しずつ変えて試作したい、などの願いにもお応えできます。必要なタイミングで必要数製作できます!

そのうち2台は、8パレットチェンジャー式を保有その為、中ロット(50~100個程度)、短納期にも柔軟に対応できます。

津野田の加工技術

津野田の加工技術

津野田ゴムの加工技術の特徴!

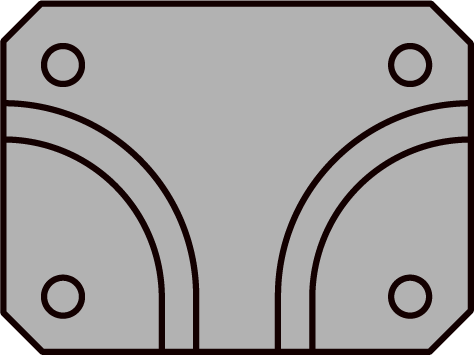

完成までのプロセス金型で作る場合

-

STEP1

金型製作

金型製作1ヶ月

-

2

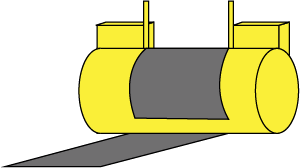

ゴム混練り

ゴム材料を混ぜ合わせて練り

込ませてつくります

-

3

ゴム成形

熱と圧力で熱硬化(加流)させます

-

4

二次加流

ゴム成分内に残る低分子量シロキサンを高温で加熱処理することで、揮発させ、ゴム成分の中から除去します

-

5

製品仕上げ

成形後のゴム製品にはバリが

付いています

-

6

検査

硬度・形状を検査します

完成までのプロセス津野田ゴムの場合

-

STEP1

材料準備

9種類の材料を

常備しております -

2

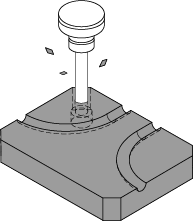

切削

マシニング・旋盤・カッティングプロッターで精密に加工します

-

3

製品仕上げ

加工方法によってはバリが

発生します

-

4

検査

画像検査機・3D検査機で検査します